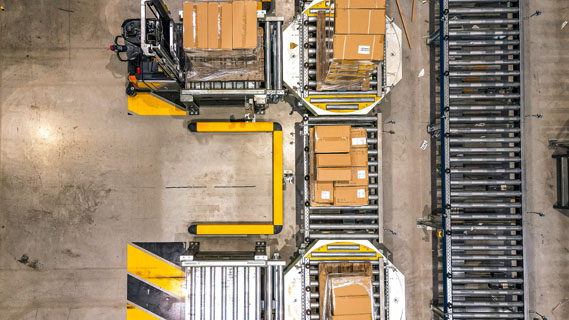

Solutions de logistique des entrepôts adaptées aux besoins de votre entreprise

TGW Logistics propose une gamme complète de systèmes automatisés et de technologies modulaires. Nos produits sont conçus pour transformer les opérations de préparation des commandes et résoudre les problèmes de flux.

Nos spécialistes vous aident à relever vos défis logistiques

En tant que leader mondial de la logistique automatisée, nous comprenons le besoin de solutions spécifiques à chaque secteur. Nos experts fournissent tout, de la conception des systèmes à leur mise en œuvre, en passant par les services de support aidant les entreprises à résoudre leurs obstacles logistiques les plus complexes.

Nos marchés principaux

Mode

L'évolution des tendances et la fluctuation de la demande exigent des chaînes d'approvisionnement rapides, efficaces et flexibles. En savoir plus

Produits alimentaires

Le stockage, la manutention et la distribution des denrées alimentaires doivent être transparents et respecter les règles de sécurité et de conformité. En savoir plus

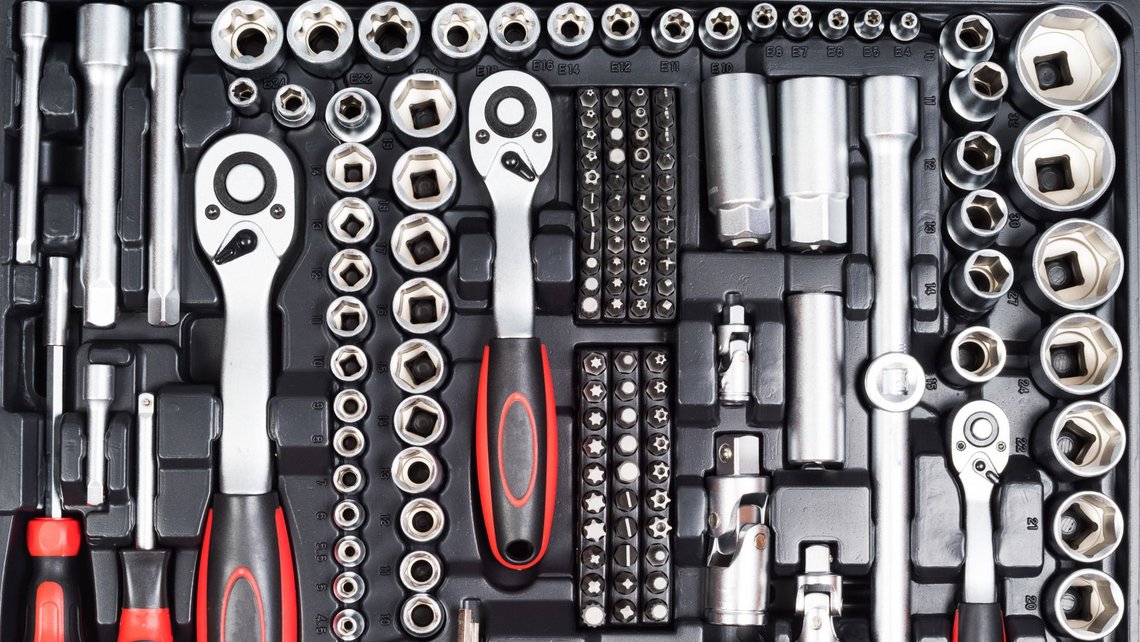

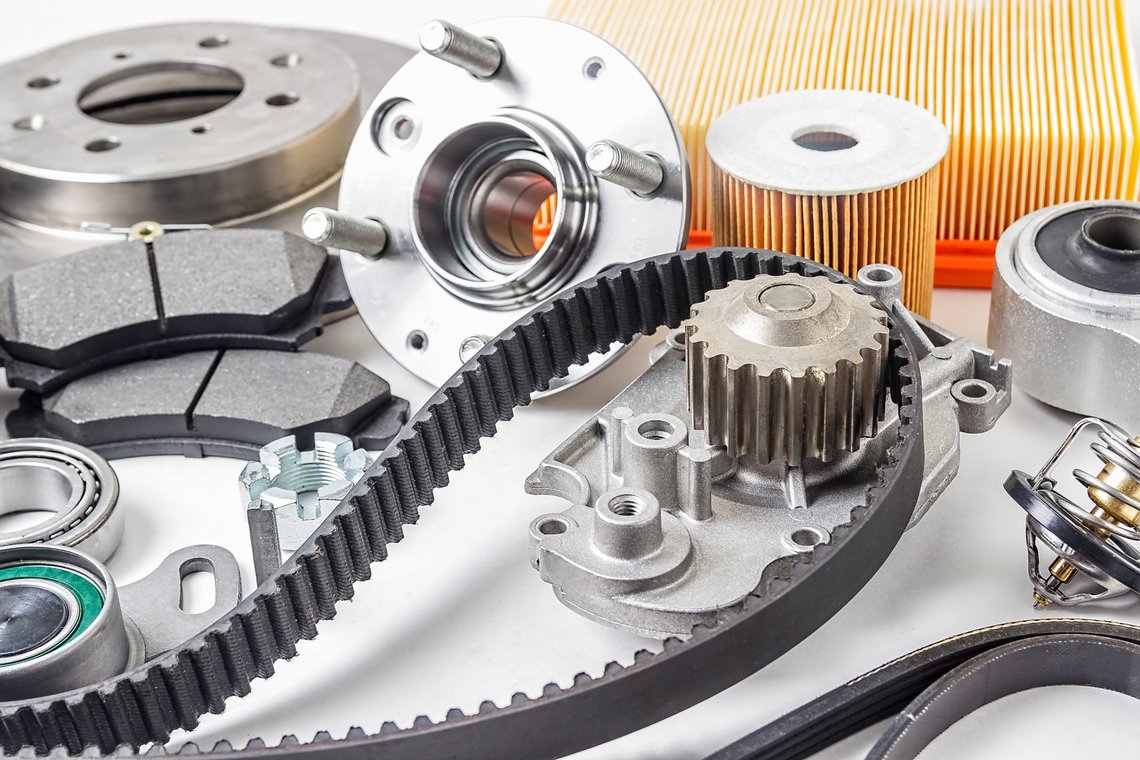

Biens industriels

Pour relever les défis de la chaîne d'approvisionnement, les entreprises ont besoin de solutions intralogistiques souples qui accélèrent la distribution et prennent en charge les environnements omnicanaux. En savoir plus

Biens de consommation

Les flux de travail automatisés aident les grossistes, les détaillants et les entreprises de commerce électronique à atteindre leurs objectifs en matière d'exécution. En savoir plus

Propulser le succès avec des solutions logistiques sur mesure

TGW Logistics collabore avec des marques de premier plan pour concevoir des centres de préparation de commandes performants qui répondent aux besoins des consommateurs et soutiennent la croissance de l'entreprise. Nous nous engageons à aider nos clients à atteindre leurs objectifs spécifiques. Nos équipes régionales bénéficient de notre expertise mondiale. Nos clients profitent d’une expérience uniforme, où qu’ils soient dans le monde.

Ressources

TGW Logistics est une entreprise appartenant à une fondation dont le siège se trouve en Autriche et qui est un leader mondial de l'automatisation des entrepôts et de la logistique d'entreposage. En tant qu'intégrateur de systèmes reconnu, fort de plus de 50 ans d'expérience, nous fournissons des services de bout en bout clé en main : conception, fabrication, installation et maintenance de centres de préparation des commandes alimentés par la mécatronique, la robotique et des solutions logicielles avancées. Avec plus de 4 500 employés répartis entre l'Europe, l'Asie et l'Amérique du Nord, nous combinons l'expertise, l'innovation et un dévouement focalisé sur le client pour aider votre entreprise à se développer. Avec TGW Logistics, vous avez la possibilité de transformer la logistique de votre entrepôt en un avantage concurrentiel.