- NewCold construit, à Burley dans l'Idaho, un entrepôt frigorifique avec de 90 000 emplacements pour son client McCain Foods

- Le prestataire logistique néerlandais fait confiance aux compétences intralogistiques et au savoir-faire de TGW

- Augmentation de l'efficacité et réduction de la consommation d'énergie grâce à la l'automatisation

(Marchtrenk, 26. Janvier 2022) Le prestataire logistique néerlandais NewCold construit dans l'état américain de l'Idaho un des plus grands entrepôts frigorifiques d'Amérique du nord. Pourquoi il n'y avait pas d'alternative à l'automatisation pour ce spécialiste mondial de la logistique des produits surgelés.

Frites et McCain. Pour de nombreux cuisiniers, professionnels et amateurs, ces deux termes sont indissociables. En achetant un des produits surgelés à base de pommes de terre de l'entreprise familiale du nord-ouest des États-Unis, il y a de fortes chances que vous ayez entre les mains un paquet venant d'un congélateur XXL de Burley. Les amoureux de la nature connaissent cet endroit, le Snake River coulant non loin de là. L'atout du point de vue logistique de cette petite ville de 10 000 habitants : elle est située directement sur l'Interstate 84 ainsi qu'au bord d'une ligne de chemin de fer menant toutes deux aux métropoles de la côte ouest.

Automatisation à la pointe de la technique

Les experts en logistique du froid connaissent bien ce centre de distribution ouvert fin 2019 dans la petite ville : L'installation, avec son entrepôt à rayonnages en hauteur de plus de 42 mètres, impressionne non seulement par ses dimensions, mais aussi par son automatisation à la pointe de la technologie. Le centre d'exécution des commandes prenant en charge un débit annuel d'environ 700 000 palettes a été réalisé en collaboration avec le TGW Logistics Group. Il est la propriété du prestataire de services NewCold exploitant un réseau de onze entrepôts frigorifiques aux USA, en Australie et en Europe. Le client principal pour l'entrepôt frigorifique de Burley est McCain Foods. L'entreprise fondée en 1956 au Canada et son prestataire de services sont partenaires depuis 2013 déjà.

Lorsque la direction de NewCold a planifié son installation, il n'a jamais été question de savoir si le système devait être manuel ou automatisé. Il s'agissait plutôt de savoir qu'elle était la meilleure solution d'automatisation et qui pouvait la réaliser. L'entreprise a choisi TGW. Grâce à la technologie éprouvée du spécialiste de l'intralogistique, NewCold était certain de pouvoir atteindre au mieux ses objectifs commerciaux :

- Grande capacité

- Consommation énergétique réduite

- Intégration de bout en bout

- Bon retour sur investissement

Focus sur l'expertise en congélation de TGW

Lors de la procédure de sélection, TGW avait un avantage décisif : grâce à des projets communs, NewCold connaissait déjà le catalogue et l'expertise congélation des spécialistes de TGW. « L'automatisation est une des clés nous permettant de satisfaire les exigences de nos clients. Ils sont en train de réorganiser leur chaîne d'approvisionnement afin d'obtenir une efficacité maximale à moindre coût. », explique Peter Verharen, Vice President Project Management chez NewCold. « L'automatisation est la seule possibilité de générer le débit que le marché demande. »

Les entrepôts frigorifiques automatisés ont pour le prestataire de nombreux autres avantages : Par rapport aux installations manuelles, l'espace nécessaire peut être réduit jusqu'à 60 pourcent, un argument essentiel dans les régions où les terrains sont rares et chers. Autres points décisifs : le manque de personnel qualifié et la réduction des coûts d'exploitation. NewCold estime qu'un entrepôt automatisé permet de réduire les coûts en personnel jusqu'à 65% par rapport à un centre de distribution manuel, et que la réduction de la consommation d'énergie est de l'ordre de 50%.

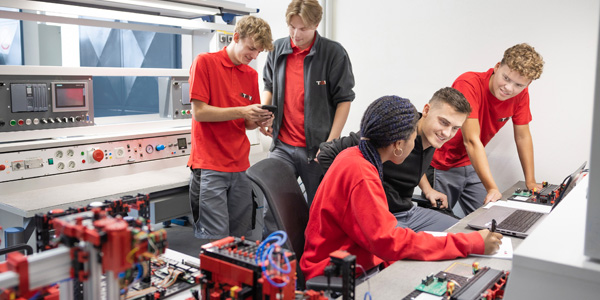

L'expérience de NewCold correspond à celle faite par Michael Schedlbauer, Industry Manager pour le commerce alimentaire chez TGW, au cours de nombreux projets : « Le manque de personnel qualifié est, parallèlement aux soucis de durabilité et à la croissance des exigences des clients, la première raison de l'automatisation par les clients de leurs entrepôts frigorifiques. Dans la logistique du surgelé, une telle démarche est encore plus profitable que dans d'autres domaines ». Trouver des collaborateurs, les former et les garder est une priorité de NewCold. Peter Verharen le confirme : « Nos collaborateurs ont chez nous la même valeur que le suivi de nos clients et la rentabilité à long terme ». Le prestataire logistique mise ici sur deux facteurs pour réussir : de bons salaires et une formation continue. L'entreprise forme ses collaborateurs grâce à des logiciels innovants et une technologie de pointe.

Économie d'énergie jusqu'à deux tiers

Les technologies modernes sont, outre les stratégies intelligentes, la clé pour réaliser des économies d'énergie significatives. « Les entrepôts frigorifiques automatisés ne permettent pas seulement de doubler la productivité par rapport aux installations manuelles. Il est ici possible d'économiser jusqu'aux deux tiers des coûts énergétiques de refroidissement », souligne Michael Schedlbauer.

Une densité de stockage élevée est le principe directeur des projets de nouveaux bâtiments. La surface totale d'un entrepôt automatisé est significativement réduite par rapport à celle d'un système manuel. Pour les 90 000 emplacements de stockage des palettes, NewCold n'a besoin que de 14 400 mètres carrés, car les marchandises sont réparties par transstockeurs sur 14 niveaux. Le rendement maximum d'une telle installation est de 189 palettes/heure (avec stockage et déstockage simultané). La température dans l'entrepôt à rayonnages en hauteur est en permanence de -25 °C et dans la zone de préparation des commandes, entre -5 et -2 °C.

La zone Stockage/Déstockage n'est pas éclairée comme la zone de préparation des commandes. La gestion intelligente des flux de marchandises permet de minimiser les mouvements des convoyeurs et les ouvertures de portes, ce qui préserve également l'environnement et la trésorerie de l'entreprise.

Transition numérique pour une chaîne logistique transparente

Les solutions logicielles modernes offrent en outre l'avantage de rendre transparente la chaîne de création de valeur. « Cela est par exemple important pour les retours de marchandises », explique Michael Schedlbauer. En effet, en cas de problème, fabricants et prestataires logistiques doivent pouvoir identifier en quelques clics les lots concernés. Cette transparence de la chaîne logistique n'est possible qu'avec son automatisation et la transition numérique.

Un défi auquel TGW a dû faire face lors de la réalisation de l'entrepôt de Burley était la manipulation des palettes spécialement conçue pour le marché américain. Les camions ne livrent pas seulement les marchandises sur des palettes système, mais aussi sur des supports, appelés « Slip Sheets », en Kraftliner mince. Dans la zone de réception des marchandises, des chariots élévateurs placent toutes les livraisons sur des palettes système et une station de contrôle détermine leur poids et leurs contours. Les supports sont alors stockés. Les marchandises sont déstockées en fonction de la commande sur palettes système, palettes des clients ou du Slip Sheet par un échangeur de palettes. 40 lignes séparées servent de tampon dans la zone de sortie des marchandises.

Bien équipé pour l'avenir

Frites, Wedges & Co. partent de Burley 24 heures sur 24 à destination des clients. C'est pourquoi une équipe de service TGW est sur place pour garantir le fonctionnement fluide de l'installation. « La collaboration avec TGW se passe très bien, tant au niveau du projet que du service », résume Peter Verharen.

Avec son système de distribution de Burley, NewCold s'est équipé pour l'avenir. Et la probabilité que le centre de préparation de commandes continue à être bien utilisé dans les années à venir est élevée. En effet, depuis le début de la pandémie de COVID-19, la demande de produits prêts-à-servir a augmenter, et aux États-Unis, par exemple, le secteur des aliments surgelés a crû de 20%.