- Akkus und alternative Antriebe verändern auch die Ersatzteillogistik

- Experten raten, sich zeitnah auf die parallele Teilewelt für Verbrenner-, Hybrid- und E-Fahrzeuge einzustellen

- Automatisierung als Voraussetzung für neue Geschäftsmodelle und Services

(Marchtrenk, 4. Mai 2022) Der Klimawandel treibt den Markt für Fahrzeuge mit alternativen Antrieben. Das bringt zeitversetzt auch Folgen für den Ersatzteilbereich und die dazugehörende Logistik. Die TGW Logistics Group rät Unternehmen, mit Automatisierung und Digitalisierung frühzeitig die Voraussetzungen für das neue Zeitalter zu schaffen. Leistungsstarke Technologien für eine immer schwerer vorhersehbare Zukunft sind verfügbar.

Autor: Erich Schlenkrich, Industry Manager Industrial & Consumer Goods

Noch dominiert in Deutschland der Verbrennungsmotor, aber rund 14 Prozent der neu zugelassenen Fahrzeuge hatten 2021 bereits einen rein elektrischen Antrieb. Der Anteil der E-Autos stieg im Vergleich zum Vorjahr fast um das Doppelte. Elektro-, Hybrid- und Wasserstofffahrzeuge stellen Autobauer und Zulieferer indes vor enorme Herausforderungen: von der Programmplanung über die Einsteuerung der Produktionsaufträge bis hin zu drohenden Einbrüchen im Ersatzteilgeschäft. Manche Hersteller und Händler erwirtschafteten damit bislang bis zu 70 Prozent ihres Gewinns.

Weniger Teile, weniger Logistik?

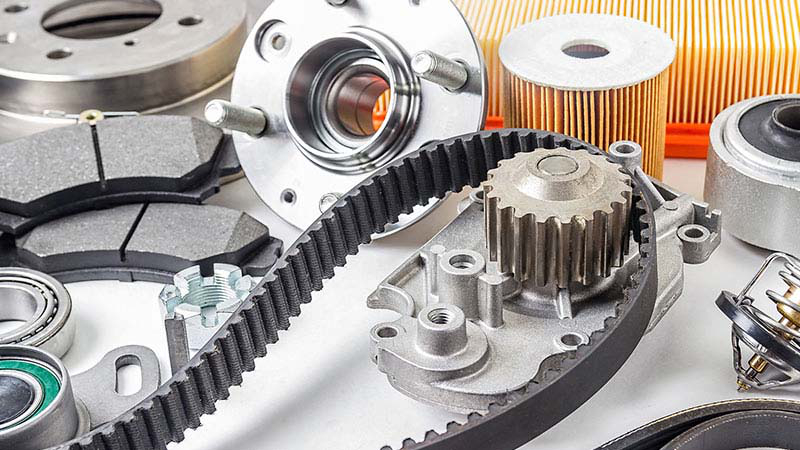

Der Siegeszug der E-Mobilität führt zu einer Reduzierung der Ersatzteile, denn ein Verbrennungsmotor besteht aus mehr als 1.400 Komponenten, ein E-Motor lediglich aus etwa 200. E-Fahrzeuge sind zudem durch eine andere Konstruktion im Schnitt weniger reparaturanfällig. Weniger Motorenteile heißt aber nicht weniger Logistikaktivitäten – zumindest nicht mittelfristig.

Denn zum einen sind Autos in Europa im Schnitt neun Jahre alt, so dass Ersatzteile für heute verkaufte E-Fahrzeuge erst in einigen Jahren benötigt werden – so lange dominieren Spare Parts für Verbrenner den Markt. Zum anderen ist die aktuelle Aftersales-Logistik deutlich komplexer als noch vor einem Jahrzehnt, weil eine Parallelwelt aus Verbrennern, Hybrid- und E-Modellen entstanden ist. Und Teile für Diesel- bzw. Benzinfahrzeuge werden noch lange bevorratet: Viele Original Equipment Manufacturer (OEM) halten sie zehn bis 15 Jahre nach Produktionsende auf Lager.

Was das Thema so komplex macht, ist auch ein hohes Maß an Unvorhersehbarkeit. Denn null Emissionen heißt nicht null Probleme. Viele offene Fragen verunsichern Hersteller und Kunden gleichermaßen: Wo lauern die Probleme bei der Beschaffung von Rohstoffen für die Batterie-Produktion? Wie wird das Recycling geregelt? Und das sind nur zwei von zahlreichen Fragestellungen.

Digitalisierung und Automatisierung als Schlüssel

Schwer vorhersehbare Entwicklungen, komplexere Geschäfte, neue Services: Experten sind sich einig, dass sich diese Gemengelage nur durch Automatisierung und Digitalisierung beherrschen lässt. Zugegeben, die Lage ändert sich nicht von heute auf morgen, doch zurücklehnen und abwarten ist die falsche Strategie. Denn der Bedarf für Ersatzteile in Hybridmodellen kommt bereits in drei bis vier Jahren. Angesichts der Realisierungszeit für große Automatisierungsprojekte sollten Unternehmen daher keine Zeit verlieren. Hinzu kommt: Die Digitalisierung ermöglicht es auch neuen Wettbewerbern, in kürzester Zeit Plattformen für den Ersatzteilhandel zum Laufen zu bringen. Wer sein Service-Level nicht halten kann, verliert rasch Kunden – und ihre Rückgewinnung ist schwierig. Gute Qualität und eine schnelle Lieferung sind immer noch das A & O in diesem Geschäft. Deshalb sind für die Hersteller und Händler eine hohe Verfügbarkeit und eine agile Logistik wichtiger denn je.

Fachkräftemangel treibt Entwicklung

Ein weiteres Argument, das für Automatisierung spricht, ist der zunehmende Fachkräftemangel. Fest steht, dass die Situation noch schwieriger wird, weil sich der demographische Wandel nicht aufhalten lässt. Ein hoher Automatisierungsgrad hilft Unternehmen, sich für unsichere Zeiten zu wappnen. Denn aktuell ist offen, welchen Anteil fossile Kraftstoffe, E-Fuels, Autogas, Wasserstoff und Strom in zehn oder 15 Jahren haben werden.

Auch Ersatzteile aus dem 3D-Drucker sind kein Allheilmittel. Zum einen haben viele Spare Parts hohe Qualitätsanforderungen, die Teile aus dem 3D-Printer (noch) nicht erfüllen. Zum anderen rechnet sich die neue Herstellungsmethode bisher nur bei kleinen Stückzahlen.

Neue Services, verändertes Kundenverhalten

Egal, ob Hersteller oder Lieferant: Die neu entstehenden Services sollte man im Auge behalten. In Europa bieten beispielsweise immer mehr Ersatzteil-Spezialisten auch Ausrüstung und Material für Werkstätten an. In den USA, wo traditionell über hohe Volumina Geld verdient wird, zählen kostenpflichtige Trainings und Beratungen für Kunden mittlerweile als neue Quelle für zusätzliche Erlöse. Batterietausch, -lagerung und -reparatur spielen künftig eine große Rolle. Noch mehr Trainingsbedarf könnte entstehen, wenn neben Lithium-Ionen-Akkus auch Energiespeicher mit anderen Technologien zum Einsatz kommen.

Ein weiterer Treiber für das Servicegeschäft ist das veränderte Kundenverhalten. Früher konnten Autobegeisterte ihr Fahrzeug selbst reparieren, mancher Bastler fand sogar Spaß daran. Heute sind die Produkte auf vier Rädern so komplex, dass Kunden kaum selbst Hand anlegen können bzw. wollen. Sie erwarten, dass ihr Fahrzeug dank präventiver Wartung zuverlässiger als früher fährt – und im Fall der Fälle per Klick aufs Smartphone schnell Hilfe kommt. Daher setzen immer mehr Hersteller auf Selbstdiagnosesysteme und vorbeugende Wartung.

Hohes Servicelevel, rasche Lieferung

TGW beobachtet diese Entwicklungen genau und lässt Erkenntnisse permanent in seine Lösungen einfließen. Am Markt sieht man, dass die Besten der Besten bereits ein globales Logistiknetzwerk, digitale Prozesse und ein strukturiertes Bestandsmanagement aufgebaut haben. Sie punkten mit hohem Service-Level und rascher Lieferung.

Mit FlashPick® hat TGW ein System im Portfolio, mit dem sich Kunden auf diverse Szenarien flexibel einstellen können – und das Antworten auf die wichtigsten Fragestellungen zu Effizienz und Ökonomie gibt. Dabei geht es um die Reaktion auf schwankende Nachfrage, ein hohes Service-Level und den Fachkräftemangel. In der Praxis heißt das: Im Vergleich zu anderen Systemen können Eilaufträge ohne Probleme in das normale Geschäft eingeschleust werden. Vom elektronischen Auftragseingang bis zum versandfertigen Paket vergehen nur wenige Minuten.

Digitale Wartung von Intralogistik-Systemen

Bei Wartung und Support setzt TGW moderne Hilfsmittel wie etwa Datenbrillen ein, mit deren Hilfe Mitarbeiter in der Anlage Informationen in einem Live-Stream zur Verfügung gestellt bekommen. State-of-the-Art ist das digitale Wartungsmanagement CMMS, zum Einsatz kommt außerdem auch Condition Based Monitoring. Dabei sammeln Sensoren die Zustandsdaten von wichtigen Bauteilen und gleichen sie mit Erfahrungswerten in der zentralen Datenbank ab, um auf dieser Basis Wartungsmodelle zu entwickeln.

Zudem arbeitet TGW daran, wie sich Langsamdreher mithilfe neuester Technologien effizienter handhaben lassen. Große Bedeutung haben diese Lösungen auch im Bereich Value Added Services, damit Anwender ein Höchstmaß an Flexibilität bekommen. Für die Kunden und für TGW gilt gleichermaßen: Wer vorbereitet ist, hat einen Vorsprung im Geschäft.